Entwicklung eines automatisierten Trägersystems für Verbindungswerkzeuge an Längsteilungen

Für den Bau von Windkraftanlagen in Paneelbauweise sollen Paneele zu einem Turm gefügt werden, da bei immer größer werdenden Nabenhöhen die konventionelle Turmbauweise nicht mehr wirtschaftlich ist. Dafür werden diese Paneele konisch und mittels Laschenverbindungen überlappend zueinander aufrecht errichtet. An den Verbindungsstellen befinden sich auf den Laschen als auch auf den Paneelen Bohrungen für ein Verbindungssystem. Um das Fügen dieser Elemente zu erleichtern, soll ein:e Monteur:in lediglich den Fügepart des Verbindungssystems von der Innenseite des Turmes aufschrauben und dieses dann fügen. Die Verbindungssysteme sollen hierbei von der Außenseite des Turms automatisiert zugeführt werden. Dafür wurde eine Automatisierungslösung in Form eines Bolzensteckroboters entwickelt, der eine Verbindungsstelle autonom abfährt, die Bohrungen detektiert und dem/der Monteur:in die Verbindungselemente zur Verfügung stellt.

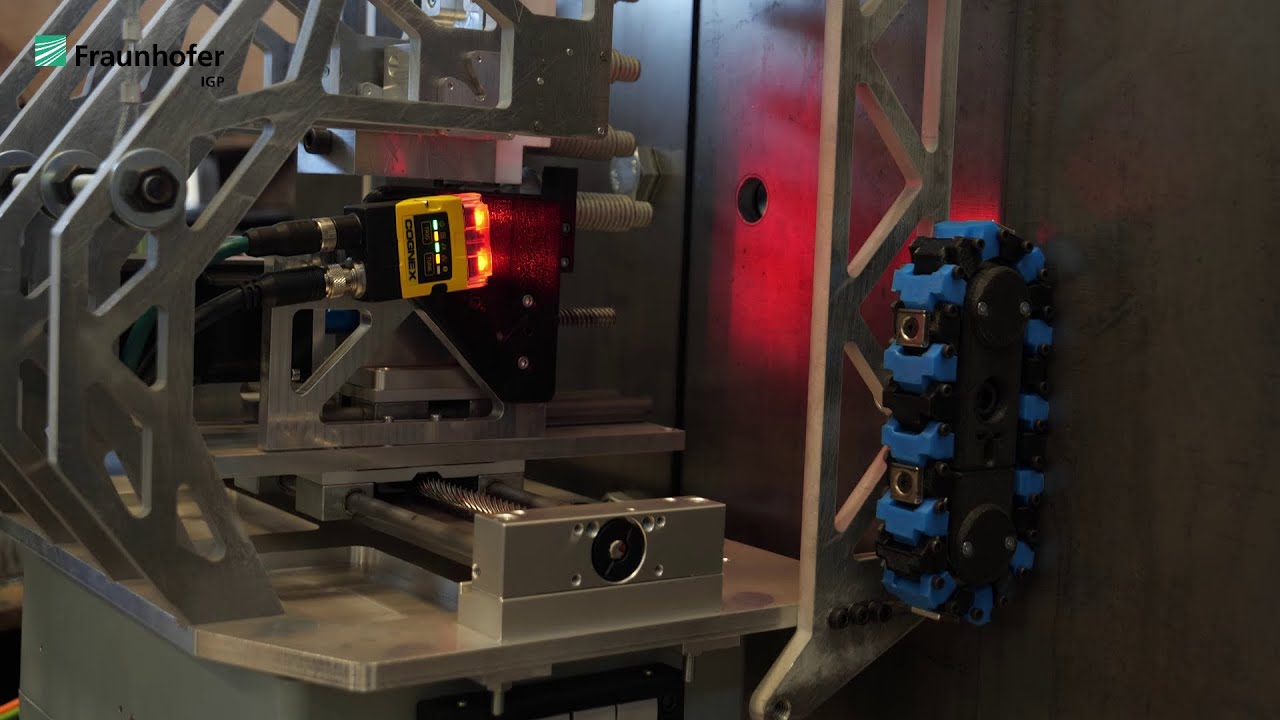

Für die Durchführung des Steckvorgangs wird der entwickelte Bolzensteckroboter mittels einer am Paneel montierten Seilwinde und einer definierten Geschwindigkeit am Paneel nach oben gezogen. Während dieser Bewegung wird der Fügebereich am Paneel mit einem Bildverarbeitungssensor, der an der Auswahlachse montiert ist, überwacht und ausgewertet. Sofern eine Verbindungsstelle in den Auswertebereich des Sensors tritt, wird ihre jeweilige Position, ausgehend vom im Sensor gespeicherten Koordinatensystem, ermittelt.

Die vom Bildverarbeitungssensor bestimmten Koordinaten der Verbindungsstelle werden an eine übergeordnete Steuerung übergeben. Mit Hilfe dieser Koordinaten berechnet die Steuerung die Positionen der Achsen des Stecksystems.

Die Steuerung gibt zudem die Verfahrgeschwindigkeit der Seilwinde vor. Um das Verbindungselement für den Steckvorgang genau positionieren zu können, wird die Geschwindigkeit der Winde mehr und mehr reduziert, je näher der Roboter der Bohrung kommt. Ist die Bohrung auf Höhe der Steckeinheit, wird die Seilwinde gestoppt. Anschließend wird das Verbindungselement positioniert und gesteckt. Nach der Entgegennahme des Verbindungselementes und Bestätigung des Steckvorgangs durch den Monteur wird der Prozess für die folgende Fügestelle durchgeführt.

Da es bei dem Herstellungsprozess der Paneele zu Fertigungsabweichungen kommen kann, findet eine stätige Ermittlung der Bohrungskoordinaten statt. Die daraus resultierenden Berechnungen der Achspositionen und das Anfahren der Achsen an die individuelle Bohrungsposition lässt das System automatisch reagieren und diese Abweichungen ausgleichen.

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP